2025年後國際局勢動盪下全球木工機械市場趨勢

博凱機械(博喬實業)股份有限公司

洪肇志 管理學博士/法學碩士

本文將藉由台灣木工機器現況與未來發展趨勢探討、全球市場變動、國際標竿品牌的佈局,並解析 AI 如何引導產線升級,確立數位控制在現代工廠中的核心地位。來探討國際局勢動盪下全球木工機械市場趨勢。

一、台灣木工機器現況與未來發展趨勢探討

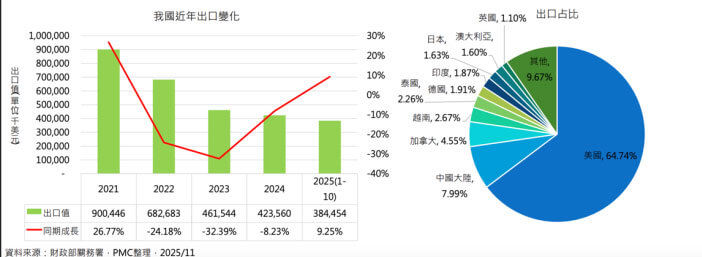

台灣木工機械產業自從2019開始有明顯衰退,但根據台灣證卷交易所公布資料,台灣木工機器自2020、2021大幅成長,平均漲幅約50%以上(上市的木工機械廠商)。甚至在2021年創下木工機械產業最高的出口值90億美金(但這是因為上市的木工機械廠商皆為DIY類,且在疫情期間需求大增所致)。自此,從2022年開始大幅下滑,在2021至2024年間累積下滑超過55%之巨。在2021-2024年間台灣出口前十名的國家當中除印度市場累積衰退10.2%外其餘累積衰退達30-71.4%之間。如出口到美國市場累積衰退55.7%、中國衰退65.1%、加拿大衰退44%、越南衰退57.1%、泰國衰退42.8%、德國衰退56.5%、印度衰退10.1%、日本衰退31.1%、澳洲衰退30.3%、英國衰退71.4%。

眾所周知,木工機器分兩大類,DIY與工業用木工機器,以木工機器為主的上市櫃廠商有三家(力山、巨庭、錩泰,但台灣亦有眾多DIY生產廠商,因不是上市櫃公司所以難以計算在統計數字內,如仕興、山富、金瑩等公司),在2019-2021 DIY出口大幅成長,成長高達50%以上(三家平均之概算)。

再則,就以2024年台灣木工機械出口值約為42億美金(約為126億新台幣),DIY出口值就高達95億台幣(此數據是概算值,因力山有生產健身器材等其他事業,但木工機器還是其主要項目之一,所以未將力山61億新台幣之營業額全部加入)。由此可知,DIY類木工機器約佔整體木工機器75%,而工業用木工機器則低於25%。

2021-2024年台灣木工機器出口值減少約減少55%。而DIY類平均減少約為45%,而由DIY類佔整體木工機器出口總額75%,所以工業用木工機器減少約為75%以上。上述之數據有一部分是業界經驗值,所以會有些偏差,但也不會太離譜。

由上述之統計數字之探討可發現,台灣木工機器產業在過去的五年間快速下滑,因此,業界需有一些結合未來科技發展的議題與使用者需求重點融入產業內,尤其是工業用木工機器。以此,才能在未來木工機器脫穎而出。

二、全球家具與板材加工市場變動

市場變動壓力的來源不外乎是市場需求的改變,進而推動技術升級的根本原因。目前的全球家具與板材加工市場趨勢可歸納為以下三點:

- 「少量多樣」成為常態(Small-volume Large-variety Production): 消費者對個性化家具的需求激增,迫使工廠必須具備「單一生產(one-off production)的能力,即在不犧牲速度的前提下,每一件產品都可以是不同尺寸或規格。

- 技術勞動力短缺: 全球製造業面臨嚴峻的缺工問題,尤其是需要高度經驗的師傅。

- 材料成本與良率壓力:森林資源未來只會越來越貴且更難獲得。這也是近年來板材價格波動巨大的原因,甚至是為因應未來節能減碳而減少廢料與重工(Rework)成為控制成本的關鍵。

因此,在少量多樣、技術勞動力短缺、材料成本與良率壓力的情況下,自動化不再只是為了「省力」,而是為了在缺乏熟練工人的情況下,仍能保持生產彈性、高品質與高產能的唯一解方。

三、工業 4.0 與智慧製造:超越單純的「機械化」

智慧自動化(Intelligent Automation)與傳統自動化的區別在於 「數據」 的串流。但其所需的人力資源是有所不同,以機器設備操作使用點來說智慧自動化(Intelligent Automation)所需視軟體工程師為最重要,傳統自動化則所需工程師則偏重於機械操作。大量生產模式未被全面淘汰前傳統自動化有其必要性在(幾乎是不可能全面淘汰),但少量多樣之客製化產品高速成長則是必然。因此,智慧自動化(Intelligent Automation)將是未來的主流。因此,智慧自動化(Intelligent Automation)中最初階不外乎在建立其互聯性(Connectivity)、數位分身(Digital Twin)、實時監控(Real-time Monitoring)也將是未來實踐工業4.0所著重的功能。

- 互聯性(Connectivity): 機器與機器之間(M2M)能對話。例如,裁板機切出的尺寸資訊,能自動傳遞給封邊機與鑽孔機,無需人工重新輸入。

- 數位分身(Digital Twin): 在實際生產前,先在軟體中模擬整個加工過程,預判可能的碰撞或錯誤,實現「零試錯」生產。

- 實時監控(Real-time Monitoring): 管理者透過儀表板(Dashboard)即可掌握機台稼動率(OEE)、刀具壽命與維護預警。

四、國際標竿案例

全球最大木工機械供應商HOMAG ,擁有智慧化加工系統與數據整合能力,其機械設備具備故障預測、精度補償與智能排程等功能,藉此能有效提升製造品質與穩定性。他們亦與國際物流中心同步建置自動倉儲系統與電腦化管理平台,有效提升家具製造商之物料控管與進銷存效率,並能確保其製造品質與穩定性。

義大利木工機械巨頭 SCM Group 也是這一趨勢的領航者。觀察其近年來的展會重點(如 Ligna Show)彈性加工單元(Flexible Manufacturing )、軟硬體深度整合 (Maestro Suite)中可以看出以下策略:

A. 彈性加工單元(Flexible Manufacturing)

SCM 不再只賣單機,而是銷售「整合單元」。

- 整合機械手臂(Integrated Robotic Arm): 使用機械手臂進行上下料,銜接裁切、封邊與鑽孔站點,實現無人化流轉。

- 回流系統(Loop System): 透過自動輸送帶將板材回流,讓一名操作員即可管理整條封邊線。

B. 軟硬體深度整合 (Maestro Suite)

SCM 強調軟體即大腦。其系統能從設計端(CAD/CAM)直接生成加工代碼,並根據訂單優先級自動優化生產排程,最大限度減少換線時間。

五、如何推動產線升級:AI 與關鍵技術的導入

對於中小型工廠或正準備升級的企業,全面更換設備並不切實際。升級應聚焦於解決「瓶頸」與「品質不穩」的環節。以下是 AI 與自動化技術介入的三大優先關鍵領域:

1、自動定位系統:精度的基石

傳統的手動調整靠尺或擋塊,既耗時又容易有人為誤差。

- 因此,自動定位系統成為AI先期之構建基礎。目前在工業界普遍運用伺服馬達驅動的 NC 定位系統。

- 此時AI擔任的角色係使此系統能記憶數千組加工參數。例如,當掃描工單條碼時,擋塊自動移動至精確位置(以木器加工工藝來說誤差 < 0.1mm),並能根據板材特性調整夾持力道。

- 此期間的期望效益是以換線時間從幾分鐘縮短至幾秒鐘。

2、自動砂光技術:品質的守門員

在木質產品製造產業中表面砂光是最依賴「手感」的工序,也是最難招募工人的環節(粉塵量最多的工序),因此在技術應用方面可依賴分段式壓墊(Segmented Pad)與電子氣囊式加工。此時智慧控制的角色期望機器能自動偵測工件的厚度變化與形狀(甚至是異形件),自動調整砂光壓力與砂帶速度。此階段之期望效益是避免「砂穿」或「砂不均」,確保塗裝前的表面一致性,大幅降低重工率。

3、數位控制與預測性維護

數位控制與預測性維護最重要在於資訊整合與數據分析。如以中央控制平台並透過 PC-based 的控制器,以視覺化圖形取代傳統按鈕。此時AI預測維護的角色係以感測器偵測主軸震動、溫度或電流異常。在機器故障前,AI 會發出通知:「刀具即將磨損」或「培林需潤滑」,避免突發停機造成的產能損失。

上述所說明如何推動產線升級:AI 與關鍵技術的導入係一概念性之舉例說明,因木質加工序繁瑣,很難在簡短文字中說明完整,但其概念是相通的。

智慧製造是一條艱辛且漫長的道路,需有階段性的作為,不然會成為廠商痛苦得開始。

首先,對各個工作站貨機台建立起數位化並建立單一機台的各種數(生產即時監測與產能監測),如監測機械使用狀況來掌握機械何時須更換零件。

第二步是整合各個機台或設備之資訊連結廠商所欲達成之目標。

第三步也是最困難的環節,如上下游廠商資訊之連結,此能及時掌控排程與上下游之生產進度匹配狀況,但因是上下游整合,因此就有上下游信任的問題。這也是智慧製造最艱困的一里路。

六、結論:從「製造」邁向「智造」

全球木工機械市場的競爭,已經從「硬體比拼」(誰切得快)轉向「軟實力比拼」(誰能最快響應訂單)。由國際大廠的佈局告訴我們:智慧自動化是新標準,而非選配。 透過導入自動定位、智慧砂光與數位控制,企業不僅能解決缺工問題,更能構建一條具備彈性、高效且可視化的現代化產線。

再則,透過官方的統計數字中得知,因國際局勢不穩定,如全球戰爭的地區不斷地升高對抗俄烏戰爭、中東多國的戰事、印巴戰爭對峙、美國對委瑞內拉軍事施壓對峙,當然還有中美經濟對抗、美國對全球徵收超額關稅甚至是榨取各國政府所持有的美金等。使得木工機械設備需求疲乏,而這麼多問題在短短兩三年中同時發生,當然也不會是一、兩年會結束的,因此,造成投資意願低落,機械設備業自然成為重災區。而木工機械產業的業者如何生存下來並脫穎而出勢必是一重要的議題。或許從「製造」邁向「智造」是一理想的路徑,在此提供個人的淺見供參考。